L’obiettivo sta nell’aver compreso l’importanza di questa metodologia e di mantenerla poi nel tempo, aggiornandola e migliorandola ciclicamente (Kaizen).

Ricordiamoci sempre che la ‘data di scadenza’ dei progetti, soprattutto adesso che la tecnologia è davvero inarrestabile, è molto breve, quindi tutto ciò che risulta essere innovativo oggi è già antiquato il giorno dopo!

La prima cosa da fare è cercare di rappresentare tutta l’organizzazione aziendale in modo visual.

Se facciamo riferimento a grandi imprese allora, conviene procedere step by step, cioè iniziare prima da un settore o area e poi allargarsi. I cambiamenti devono essere piccoli non enormi, per non incorrere, successivamente, in una regressione e non accettazione da parte del personale aziendale a questa nuova mentalità. Il progresso lo abbiamo solo se viene condiviso da tutti e non solo in parte!

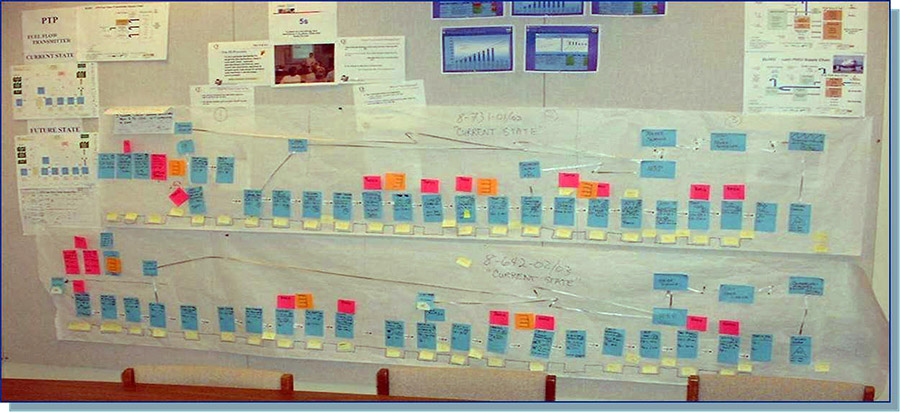

Quindi, dopo aver deciso dove ‘operare’, il secondo passaggio è quello di mappare tutti i processi sia quelli a valore per il cliente che, ricordiamo essere il nostro punto di riferimento, sia quelli non a valore, tramite l’uso di quattro semplicissimi strumenti: foglio bianco, matita, gomma e post-it.

Il foglio bianco mette in risalto i post-it, le descrizioni delle fasi e le scritte aggiuntive mentre la matita e la gomma danno la possibilità di ridefinire determinate attività e di denominarle nuovamente.

Invece il post-it permette di riorganizzare tutto il layout aziendale, con un semplice gesto: attacchi, stacchi, cambi di posizione, fai degli accorpamenti, elimini e dividi le varie attività.

La cosa che rende tutto molto interessante è che non vengono usate tecnologie astruse o programmi di progettazione sofisticati ma dei comunissimi oggetti di cartoleria a basso costo e di facile utilizzo e che possono rivoluzionare radicalmente tutto il flusso della produzione aziendale, comprese le risorse umane che vi operano, dando loro l’opportunità di lavorare meglio.

La Value Stream Mapping (VSM) introdotta da Toyota viene anche detta “Mappatura del flusso dei Materiali e delle Informazioni” proprio per sottolineare l’adattabilità e la flessibilità di essa sia all’interno di aziende manifatturiere sia di servizi.

L’introduzione di questa metodologia permette quindi di analizzare tutto il flusso e la messa in atto di azioni correttive per eliminare sprechi, inefficienze e attese nei vari processi aziendali indicando così, dove converrà maggiormente intervenire per rendere migliore il nostro sevizio al cliente.

Questa rappresentazione grafica è costituita da fasi, codici, simboli, colori, flussi di informazioni, risorse umane e materiali, descrivendo così l’iter di produzione del prodotto/servizio erogato. Dopo aver analizzato tutte le sequenze, avremo davanti a noi, una mega mappa molto confusionaria di tutto il processo nel suo stato attuale (Current State Value Stream Map) . Successivamente, dopo aver individuato le attività più critiche e semplificato tutta la struttura, tramite il sistema Just in Time (One-Piece Flow, Logica Pull e Takt Time), avremo un nuovo interfaccia del flusso, costituito solo dai passaggi essenziali (Future State Value Stream Map). La VSM infine, è strettamente collegata al Visual Management dove la rappresentazione delle informazioni e dei processi avviene tramite un insieme di strumenti grafici che consentono di ridurre le programmazioni preventive nelle fasi e di rendere minimi o nulli, gli sprechi. Alcuni esempi possono essere: Spaghetti Chart, A3 Report e Kanban (Metodo del cartellino).

Tappezzare la stanza di post-it sembra assurdo ed invece è la ‘chiave di volta’ per evidenziare le criticità che magari, con altri tipi di analisi non verrebbero considerate perché reputate non abbastanza influenti.

Esempio di una VSM

Fonti:

"Lean Thinking nelle aziende di servizi" A cura di Alessandro Agnetis Alessandro Bacci, Elena Giovannoni, Angelo Riccaboni